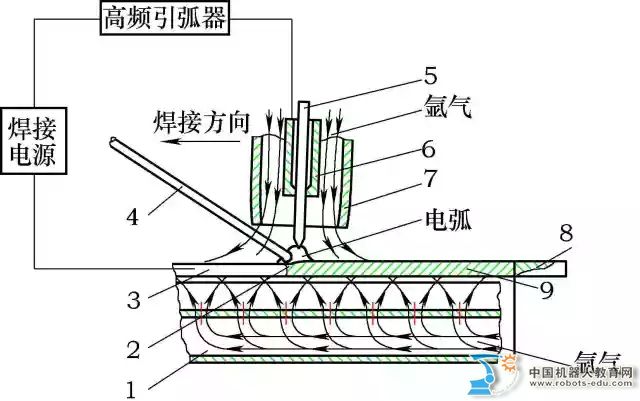

隨著鈑金成形制造技術的發展以及結構件輕量化、復雜化的發展趨勢,促進了焊接技術的產生,焊接技術在近百年的發展歷史中,幾乎是每十年出現一個飛躍,例如20世紀初 20年代的氣焊和薄皮焊條,30年代的氬弧焊和厚皮焊條,40年代的理弧焊和電阻焊,50年代的電渣焊和CO2氣體保護焊,60年代的電子束焊和等離子焊,70年代的激光焊,80年代的離子束焊和太陽能焊等。焊接是一個復雜的物理化學相結合過程,它既包括了類似鑄造和煉鋼的化學冶金過程,又包括類似于熱處理及類似于壓力加工的力學冶金等過程。因此,焊接質量的好壞不僅和焊接設備、工藝參數選擇有關,而且也和操作人員技能水平、焊接的手法技巧相關,不同的焊接方法有著其不同的應用范圍,例如氬弧焊具有對焊接條件適應性強,可全位置焊接,焊接變形小,生產效率高,焊縫成形好,質量穩定等優點被重視和迅速的推廣,特別是在我國的航空、航天、汽車、化工、電器等工業部門得以廣泛應用。

以航空發動機鈑金為例,其制造技術是航空制造工程的重要組成部分,發動機的機匣、燃燒室等零、部件都離不開鈑金,因此,鈑金氬弧焊接也占有相當大的比重,而這些鈑金大多數由各種高合鈑金圓環組合加工而成,圓環單體看似簡單——卷圓焊接,但要進行各種拉伸、脹型、收口或折彎成形,再經過各種焊接、熱處理、冷加工等很多工序控制才能變成想要的零件(見圖1),而作為前期的焊接準備工作其圓環焊接質量的好壞,直接關系到鈑金件的成形效果,甚至組裝后影響到發動機的性能、安全及使用壽命,因此,鈑金圓環焊接需要有一定的技巧。

1. 問題的提出

航空發動機燃燒室鈑金厚度以0.8~2.5mm居多,這些高溫合金零件在卷圓手工氬弧焊時,經常會出現以下一些問題點:

(1)焊縫前端起弧時,易出現弧坑、燒穿、微裂紋、氣孔等缺陷,板厚越薄越明顯。

(2)焊縫末端收弧時,存在較大的溫度梯度,收弧處熔敷金屬量少,易出現凹坑、微裂紋等缺陷。

(3)送絲或焊槍移動不均勻,時快時慢或中間停頓,焊縫成形不美觀,也易出現氣孔、裂紋、局部應力集中等焊接缺陷。

(4)圓環背面氬氣保護不能集中到熔池處,氧化明顯,氬氣氣流不能隨焊槍移動而自動移動,需他人協助進行保護。

(5)圓環兩側開放不能封閉,氬氣散失嚴重,焊接成本升高,焊接環境空氣不好。

2. 焊接操作注意事項

氬弧焊分兩種,一種是手工氬弧焊,另一種是自動氬弧焊,對于手工氬弧焊來說,是左右手同時動作配合的過程,為得到高質量的焊接圓環,手工氬弧焊不僅在操作手法上,而且焊接前后工件、裝備以及氬氣保護上都有一些注意事項,具體注意事項如下:

(1)鈑金圓環在正式焊接前,要將每個定位焊接處用鋼絲刷打光,或用丙酮、酒精等液體擦凈焊件及焊絲,確保無污物。

(2)通常壁厚小于2.0mm的圓環可焊透,焊接處無需打坡口,但其截面須清潔、無毛刺,去掉毛刺和減少表面粗糙度可大大減少氣孔的產生;而對于需打坡口的圓環,采用機械方法去毛刺及打磨表面時,應防止金屬屑、砂輪粉塵和金屬絲刷等物質落入坡口間隙中。

(3)鈑金圓環對接處需點焊定位,不能有上下或左右錯邊、開縫等現象。

(4)焊接前用氬氣吹焊槍及保護裝置,在焊接時應提前5~10s送氣,以使焊接處無空氣殘留,此外,在熄弧時應再通氣5~10s以防止空氣進入熱的焊縫。

(5)選擇焊接電流很重要,應選焊接工藝參數規定中中值焊接電流和偏小的焊接速度先在試片上進行試焊,調整好參數,確定焊接效果良好后方可正式焊接。

(6)在焊接時,加入引弧板和引出板,注意起弧和收弧的位置,不應在拐角的位置起、收弧。

(7)焊絲送料要有節奏,采用焊絲距溶池端面一定高度導入,使焊絲熔化后不直接進入溶池,而是在電弧區下降,起到熔滴凈化去氣作用,可明顯減少氣孔。

(8)焊接過程不要中途停焊,停焊產生裂紋的可能性大為增加,盡可能的一次焊完一條焊縫,減少接頭缺陷,斷弧后要繼續通氬氣保護直到圓環冷卻到400℃以下。

(9)焊接時正面適當加大氬氣流量,背面同時通充足的氬氣保護,確保焊縫成形良好。

(10)采用高純度的氬氣;局焊接加工及運輸過程中嚴禁赤手觸摸零件,戴清潔的脫脂手套以防止人為污染或燙傷、灼傷;焊后工件需做熒光及熱處理,發現焊接缺陷應及時進行返工補焊。

3. 重點改善

此類圓環焊接時,遇到的對焊接質量影響最大的缺陷是薄板在起弧和收弧時易產生弧坑、燒穿、微裂紋、氣孔等,因此,常把這些缺陷作為評定產品焊接好壞的主要判據;此外,開放的圓環焊弧焊能獲得較為純凈及高質量的焊縫,氬氣保護也不可忽視,為此,引弧板、引出板的應用以及圓環背面氬氣保護工作將作為此類圓環焊接的重點改善項目,由于鈑金圓環焊接過程及參數選擇比較相近,下面以GH3030材質壁厚為0.9mm圓環焊接為例進行具體講解。

(1)焊接參數的選定 圓環焊接分兩部分,一是點焊定位,二是手工氬弧滿焊,二者之間焊接參數大體相同。

首先,點焊定位階段:焊接圓環對接處間隙≤0.15mm,錯位≤0.1mm,焊絲材質與圓環本體材質相同或性能相似,本例為HGH3030,直徑為1~1.2mm,定位焊點間距20~40mm,焊接電流25~35A;

其次,手工氬弧滿焊階段:焊絲材質不變,直徑仍為1~1.2mm,焊接電流25~35A,試焊時優先選擇焊接電流中值30A和偏小的焊接速度先在試片上進行試焊,調整好參數,確定焊接效果良好后方可正式焊接,焊后熒光檢查,鉗工打磨焊瘤,并在1050℃真空爐內退火5~10min去除焊接應力。

(2)引弧板、引出板的應用 焊槍接觸工件產生焊接電弧的過程叫引弧,引弧階段因為電流不穩定,工件瞬間局部加熱,周邊存在很大的溫度梯度,焊接工件容易引起較大焊接內應力變形或熔穿,從而出現焊接缺陷,如果在焊弧穩定之前圓環焊接加入引弧板,材質與圓環本體材質相同,即GH3030,如圖2所示,將引弧過程放在工件以外,可有效控制焊縫質量;同理,工件在焊縫末端也存在因焊接停頓或收弧熄弧引起的溫度梯度的現象,加入引出板,材質GH3030,改善末端部位的溫度場,合理控制收弧時間,將收弧時的熔合不良、縮孔、氣孔、夾渣和裂紋等缺陷引到工件外,圓環本體焊縫不受影響。焊接后效果如圖3所示。

圖2

待工件冷卻后,采用大力剪剪除或砂輪片切除的方法去除引弧板和引出板,切除處需磨平處理,切記嚴禁使用敲擊的方法去除材料,以免因敲擊產生附加微小裂紋、敲痕等缺陷,端部一旦產生裂紋、敲痕后,后期鈑金沖壓、脹型時整條焊縫非常容易被撕裂。

(3)背面氬氣保護工裝的設計 為更好的防止焊接件被空氣氧化或氮化,薄壁焊接件背面通常需進行氣體保護,如圖4所示,但開放的鈑金圓環直徑大小及寬窄不一受焊接工裝成本的影響,不適合做如此大的封閉工裝來填充惰性氣體,如果按傳統的焊接方法,背面放置一根氬氣管,氬氣流不能自動跟隨焊槍移動而集中到熔池位置處進行有效保護,氬氣也白白浪費;若增加人手進行背面氣體移動跟蹤保護,無形中又增加了不必要的人工成本。因此,圓環焊接還是需要設計一種即經濟實惠又靈活實用的背面氬氣保護工裝來解決上述問題。

鈑金圓環雖有大有小、有寬有窄、有薄有厚,但總體焊接特點是只有一條或兩條縱向焊縫,因此在考慮工裝設計時,沒必要將整個圓環封閉填充氬氣,只需在焊縫周圍形成穩定的保護氣層即可,也就是說盡量壓縮工裝封閉體積,減小氣體擴散空間,設計大小圓環通用工裝,如圖5所示,利用工裝細長的“V”形槽結構和圓環內表面形成一個半封閉空間,氬氣通過“V”形槽上的孔系排出,根據圓環的寬度,靈活調節孔系個數,用圓棒壓在孔上即可,使之氣體覆蓋圓環背面整條焊縫,進行充分氣體保護,這樣一來即能有效節約氣體消耗,也能達到氣體保護效果,工裝實物如圖6所示。

4. 結語

綜上所述,通過焊接注意事項以及重點改善引弧板、引出板及氬氣保護工裝的應用,鈑金圓環焊接質量得以顯著提高、焊接成本下降、焊接環境得到改良,真正給企業帶來了經濟效益,值得普遍推廣。