奧鈴超級卡車工廠是按“智能化、綠色環保、高效節能”的世界級標準打造的“工業4.0”樣板工廠,被工信部評為中國2025智能制造試點示范基地,年產能超過30萬臺。奧鈴超級卡車工廠通過系統的高度互聯,實現了從客戶點單、工廠排產、零部件采購、物料拉動、車間裝配、整車檢測入庫全流程的信息化管理,通過機器人與信息系統的互聯,極大提高了奧鈴產品制造過程的自動化與智能化。

車身車間,智能機器人,打造百萬奧鈴的錚錚鐵骨

以“智能化與高效節能”為標準打造的車身車間,為奧鈴產品提供所有平臺的不同車身。車間的輕卡、中卡兩條裝焊線,共配備62臺機器人,116臺焊接設備,年產能達到14萬臺。

車身車間最讓人關注的是在焊接和總拼工位的機器人。自動化焊接不僅提升工作效率,更能保證焊接質量,車身整體感更強、更美觀。 原先是人工焊接,需要鉆到地板下進行作業,作業困難且不能保證焊接精度。現在采用機器人焊接的工藝,保障了人員安全,而且保證了焊接精度。可實現一小時26臺車的焊接,一天完成500臺的車身制造工作。

除了焊接機器人外,總拼工位還配備有6臺機器人,配合完成整車的自動上件、定位和點焊工作,消除人工上件方式,保證焊接尺寸精度高度一致。

車身車間的智能空中積放系統,更讓車間的空間利用率得到提升,還可對車身進行自由排序。車身調整線則主要負責車身的清潔、安裝車門以及質量檢驗等工作,保障車間產出的每輛車身焊點100%合格;尺寸精度100%受控。

總裝車間,匠心工藝,呈現百萬奧鈴的完美品質

以“平臺化、模塊化”為標準打造的總裝車間,每一臺奧鈴產品在這里完成組裝與整車下線。總裝車間內飾線、底盤線、綜合線的各線體均實現了自動輸送、自動轉接,年綜合產能達到10萬臺。全部車型的擰緊均采用國際先進定扭工具。

在總裝車間讓人驚嘆的則是涂膠和油漆的工藝。為保證奧鈴車的密封性,采用涂膠機器人對車窗玻璃進行自動涂膠。相比人工操作,在涂膠質量和涂膠效率方面得到極大改善,提高整車駕駛室密封性,這也是奧鈴百萬品質的完美呈現。

在油漆工位,車身要進行5層涂層防護,最底一層是200nm的綠色前處理薄膜,它能提高白皮車身的漆面附著力;第二層是20μm的電泳漆,能夠提高車身的耐腐蝕性能;第三層底漆和第四層色漆能夠提高車身的防紫外線投射性、抗石擊能力和遮蓋性能;最外一層40-50μm的清漆層,能提高車身的耐酸堿性和耐刮擦能力。最終車身漆膜總厚度達到95μm以上,極大提升整車耐老化及防腐性能,使車身一年以內像新車,十年不掉漆不掉色!難怪程先生的奧鈴車都已經行駛了80萬公里,還依舊如新!

奧鈴總裝車間的黑科技還有很多,采用多軸自動擰緊機對輪胎螺母進行緊固,以自動化替代以前的人工復緊方式;制動液加注采用真空加注模式,并且利用數字化全過程管理,確保整車油液精準加注。此外,輕卡車架采用的是高強度板材,確保強度且實現降重20%以上,滿足客戶合規多拉快跑。另外,采用水性電泳漆、底盤水性蠟,保證車內健康無異味,綠色環保與產品性能兩手抓。

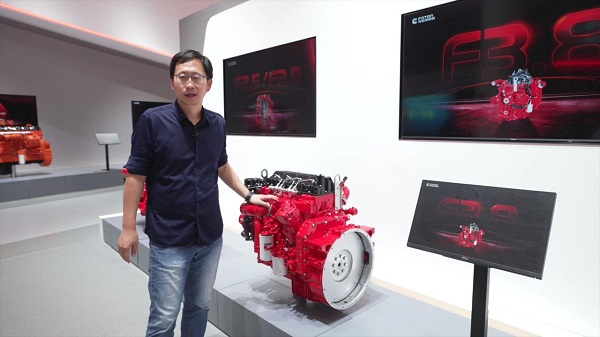

福康發動機,百萬奧鈴的澎湃動力源

在總裝車間,我們還看到了裝配線上正在安裝的卡車心臟——發動機,這也是鑄造“百萬奧鈴,百萬品質”的堅實柱石。

福康發動機,它采用康明斯最新一代的歐六技術,具有明顯的領先優勢。

首先動力性更強,采用先進缸內燃燒技術,全面提高燃燒效率,峰值扭矩的轉速范圍更寬,低速扭矩更加出色。其次排放更低。采用先進的集成式排放后處理技術,發動機有害氣體的轉化率高達99%!而且經濟性更優,采用輕量化設計,同時配合康明斯CBM2.0智慧大腦控制系統,使性能和油耗達到完美的平衡。

福康發動機可靠性更好,采用非EGR技術路線及模塊化設計,發動機在開發過程中累計完成超過20000小時的耐久試驗,超過了1000萬公里的道路測試,超過300天的極限環境測試,通過這些試驗,保證發動機的在任何工況條件下的極低故障率,有效保證車輛的運營效率。

奧鈴產品完成裝配下線以后,還要進行一系列嚴格的靜態檢測、動態檢測,完全檢測合格以后才能排隊入庫,再由物流將車輛調配至經銷商,最后交付給奧鈴的客戶。

奧鈴超級卡車工廠不愧是智能制造示范項目,這里有最先進的設計理念、最專業的設計平臺、以及最嚴謹的生產態度,每一個環節都讓我們感受到了安全與放心!正是因為奧鈴先進的智能制造工藝和高效節能的生產效率,才鑄就了今日的百萬奧鈴,相信奧鈴還會繼續再創下一個百萬的輝煌!